石油焦粉燃烧系统

石油焦粉燃烧系统

石油焦代替重油、天然气、煤焦油在工业窑炉内燃烧节能显著

---暨石油焦粉为燃料在玻璃窑炉中的应用

一、石油焦代替重油、天然气、煤焦油应用于玻璃窑炉

1、简介

工业熔窑和工业锅炉在生产过程中一般以重油、天然气、煤焦油和煤制气为燃料,因为重油来源广泛,热值高,因此大多数生产厂家以重油作为熔化产品或锻烧锅炉所需的燃料。随着世界石油资源的日益短缺,重油价格飞速攀升,产品制造的燃料成本逐步上升,企业为此背上沉重的负担。由于重油价格的不断上涨导致企业利润空间日趋缩小,生产经营举步维艰,发展受到严重制约。

长沙方大电力辅机有限公司科技人员为解决用户工厂燃料成本居高不下的局面,通过广泛的市场调研和认证,结合多年的气力输送理论及实践经验,运用气力稳压技术,输送流量控制技术、粉体物料流态化技术和PLC程控技术相结合,攻克了多项技术难题,专业开发、设计并制造的JSB\QLB\LT系列工业窑(锅)炉石油焦粉燃烧输送泵,在玻璃熔窑、化工产品窑炉及工业锅炉中取得了巨大成功。

采用石油焦粉替代重油、煤焦油、天然气等在玻璃熔窑和工业锅炉中得到了广泛运用,实现了石油焦粉的全窑使用,生产的产品质量始终保持稳定并有所提高。燃料成本折合为重油每吨降低2000元以上(以2010年上半年平均重油价格为比较),企业获得了良好的经济和环保效益。实践证明,石油焦粉具有热值高、流动性好、燃烧充分、灰份低、SO2排放量少等优点,燃烧石油焦粉后取得了与燃烧重油相同的效果,完全符合玻璃熔窑和工业锅炉对燃料的特殊要求。并申请获得一项国家发明专利证书和五项国家新技术专利证书。

2、石油焦粉与重油比较

石油焦粉干基热值约8500~8600kcal /kg,重油热值9500~9600kcal /kg,根据窑炉不同热效率和熔化率,燃烧1.01~1.1吨石油焦粉与1吨重油热值相当(也就是说窑炉采用石油焦粉代替重油,每消耗1吨重油需用1.1吨石油焦粉)。通过实验, 石油焦粉燃烧时火焰温度稳定在1680~1710℃之间,完全满足玻璃熔化需要。石油焦粉的主要材料为石油焦,其灰分为0.03~0.1%,含硫量<1%,C含量为85%,其它轻质可燃物约13.7%,各项成份指标与重油类似,不会对玻璃液产生污染。石油焦粉与重油燃烧产生水份含量比较:重油元素组成:C-86.4%;H-12.7%,每吨重油含氢127公斤,可生成1143公斤水。1.1吨石油焦粉替代1吨重油时,其物理化合合成水分约1030公斤,等热值水焦浆生成水份比重油略少或接近。石油焦粉在雾化燃烧过程中水分呈微料状态,高温下迅速气化并随烟气排放,不会对熔窑耐火材料形成异常侵蚀。

通过石油焦粉燃烧工业实验发现,石油焦粉火焰与重油有一定的差异,主要体现在石油焦粉燃烧时火根温度低于火梢约20~30℃。其它如火焰长度、扩散面、形状等都与重油燃烧时的火焰类似。玻璃熔窑碹结构均为拱形,使用重油时,因火根温度高,碹脚部位极易烧蚀,喷枪嘴寿命不长。而石油焦粉因其燃料特性决定了火根温度较重油低,减轻了碹脚部位的烧蚀,大大的延长了喷枪嘴寿命,因此使用石油焦粉作为玻璃熔窑燃料时不会对熔窑造成异常烧蚀。

石油焦粉与重油燃烧需氧量比较:重油含碳86.4%,含氢12.7%,燃烧1吨重油需氧3320公斤。石油焦粉干基碳粉含碳95.9,含氢3.8%,燃烧1.1吨石油焦粉,需氧3347.76公斤。两者需氧量很接近,需要助燃风量相同,产生废气量接近。

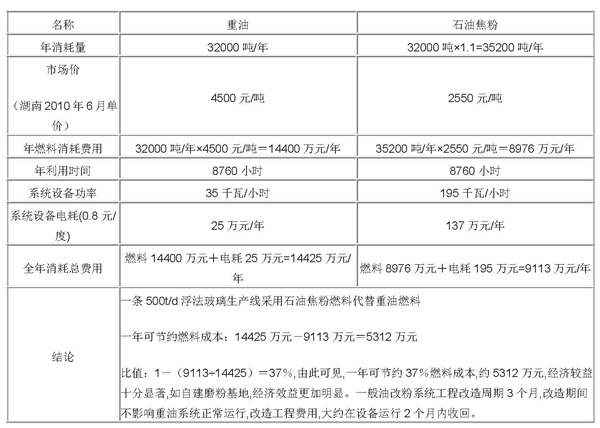

3、石油焦粉燃烧与重油燃烧之间的节能比较

以500t/d浮法玻璃生产线燃料全窑消耗为例计算↓

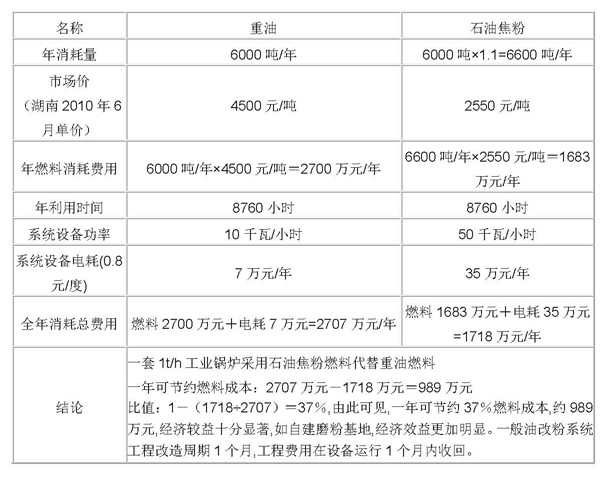

以1.0t/h工业锅炉全窑消耗为例计算↓

三、石油焦粉燃烧三大系统

1、罗茨风机+QLB低压输送泵+喷枪

1)概述

QLB系列可调式低压输送泵为核心,罗茨风机为动力气源,粉体流量控制技术和流态化技术相结合,双通道旋流喷枪为射流装置,运用DCS集中控制等组成的玻璃熔窑石油焦干粉喷吹燃烧系统。系统运行压力在35-65kpa之间,输送管径大、喷枪口径大、焦粉喷吹流速低,助燃空气适中,燃烬率99%以上,火焰长度及炉内温度运用变频调节。南、北换火自动切换,系统一次性调整后,保持窑炉稳定燃烧,20分钟换火时间内,温度波动±5℃以内。自动化程度高、操作筒单、是玻璃熔窑石油焦干粉喷烧的先进装备,技术处于国内顶尖水平。

2、厂内压缩空气+JSB高效输送泵+喷枪

1)气源:厂内压缩空气,经过除水、除油后,为气力输送系统提供气源。

2) JSB高效输送泵工作原理:采用双层锁气结构,整个泵体由强制给料锁气器、传动轴、止回器、混合室、射流器组成。粉状物料由进料口进入强制给料锁气器,随着强制给料锁气器将物料推进到泵进口处,此时止回器在物料的顶压下开启,物料进入下混合室,在混合箱的下部装有可调超音速喷嘴,物料在混合箱中经喷嘴喷出的空气充分流态化后进入输料管输送至目的地。

1. 特点:本设备采用直联传动方式,同时采用强制锁气给料器设计,应用喷射器原理,使泵出料端工作氛围基本呈相对负压状态,有效解决了输送管道系统压力变化对泵出料带来的影响。耐磨件采用硬质合金制成,有效的降低了设备的磨损,延长了设备的使用寿命。该设备增加了独特的创新技术,性能可靠,结构新颖,维护简单,运行费用低、控制系统要求该送粉系统采用专利型高效泵的方式将焦粉送入炉内,从而达到控制火焰的刚性、长度、炉内气氛和不同区域的空气需求的目的,满足各种不同情况下稳定、有效的燃烧,确保玻璃质量不受影响。

4)控制系统说明:

1、一座窑的焦粉燃烧系统设三个气动阀和四个电磁阀,其中两个气动阀为南火和北火的燃烧阀,一个气动阀为换火时的回粉气动阀,三个电磁阀为换火时的吹扫电磁阀,还有一个电磁阀为粉仓底部流化用吹扫电磁阀。

换火控制程序与原先要求相同,也是由厂家原有的换火控制信号控制电控柜各阀门换火开关,如厂家北火关闭,换为烧南火,程序是:收到换火信号后,回粉气动阀打开→北火气动阀关闭→北火吹扫电磁阀打开(1-15秒后关闭,时间可调)→(延迟1-200秒,时间可调)开南火气动阀→关回粉气动阀,各阀动作后的延迟时间要求均可调。

2、粉仓底部流化气动阀要求开关时间均在1-1000秒时间内可调。

3、泵的流量关系曲线:每台泵要都能分别在触摸屏上输入流量与频率关系曲线。

4、温度与流量控制程序:流量控制为两种程序,设手动输入控制和给定温度自动控制程序,温度自动控制程序要采用PID调节方式,做到温度控制在1℃的波动范围。 5、南火和北火与温度流量关系控制程序:手动控制模式:南火和北火分别设输入流量高限值、流量低限值、正常值三个数值,当换火后自动流量变为对应的南火或北火流量低限值,然后流量由低限值每隔一个设定的时间(在0—200秒可调)升高一个流量值(在1—50kg/小时可调),直到设定的正常值为止,然后由手动控制输入流量数值调节温度。自动控制模式:流量在换火后自动降低为流量低限值,然后流量由低限值每隔一个设定的时间(在0—200秒可调)升高一个流量值(在1—50kg/小时可调),直到设定的正常值为止,然后由PID调节方式控制温度,做到温度控制在1℃的波动范围。

3、厂内压缩空气+高压仓式泵+喷枪

1)厂内压缩空气,经过除水、除油后,为气力输送系统提供气源。

2)采用仓式泵作为发送设备,仓泵与管道一对一配置。仓泵为间隙式运行方式。

四、石油焦粉制备

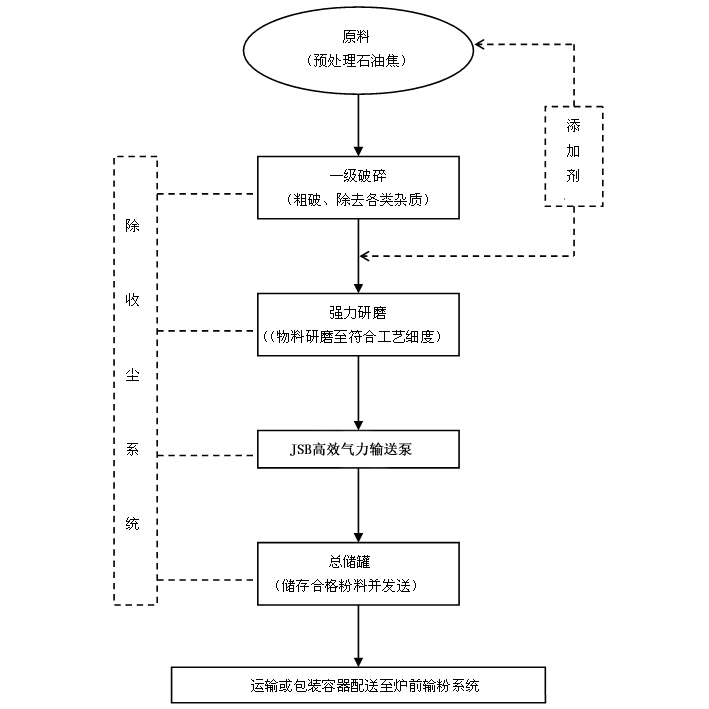

1、石油焦粉制备及燃烧技术基本原理

石油焦粉燃烧技术是选用以石油焦为母料,各类添加剂为辅料,经一级破碎、强力研磨、调配改性后制成的合成碳粉为燃料,通过总储罐、分料系统、计量控制系统及粉料发送系统等将燃料输送至专用燃烧器,根据不同工业窑炉的工艺条件和要求,燃料定量从燃烧器内喷出并连续、均匀、稳定地燃烧,所产生的高强热量对窑内物料进行有效熔化,最终生产出合付质量要求的各类产品。

1. 石油焦粉制备及燃烧系统工艺流程

3、石油焦粉优势及特点

石油焦粉热值高达8300~8700kj/kg,燃烧实测火焰温度达到1680~1730℃,满足了工业窑炉工艺对温度的要求。

石油焦粉的母料石油焦属石油提练过程中的系列产品之一,因此灰份极低,一般<0.5%,通常约为0.3%甚至更低,与重油灰份相近,在工业窑炉中燃烧时,不会对产品造成污染,确保了产品的质量。

经燃烧测定,石油焦粉燃烬率≥99%,由于石油焦粉主要成分为C,因此火焰辐射能力强,而熔窑内对流、辐射、传导三种传热方式中辐射传热作用最大,因此,石油焦粉的热利用率较高,有利于熔窑内配合料的熔化。

石油焦粉燃料在替代重油等燃料油时,不会改变原有的窑炉结构,其专用燃烧器外径、火焰覆盖面积等与燃料油喷枪接近,且角度调节范围大,与助燃风混合均匀,因此,与不同燃料及相应的燃烧器互换性能好,不需对窑炉结构进行任何变更和改造。

石油焦粉燃烧系统运行时的电量消耗主要为收尘器,次要电量消耗为各控制电、气动阀及计算机控制站,一般电耗<0.8KW/吨粉。

采用性能稳定的电子秤系统对喷粉量进行精确计量,称量精度控制能达到1%,煤粉计量根据工艺需要值(输入量)系统自动控制。

系统运行时压缩空气用量少,根据不同的气固比可自动调节用气量,单路燃烧系统耗气量通过实测比重油燃烧系统低10%左右,整个系统压缩空气的总压力一般要求控制在5~6kg/cm2。

石油焦粉通过专用的粉体分配器及燃烧器喷入窑内燃烧时,火焰长度可根据工艺需要有效调整,碳粉喷出截面的均匀度在98%左右,一般不存在偏析现象燃烧时火焰清晰、明亮,横向温度梯度合理。同一小炉各燃烧器的喷煤量均衡误差可通过调节器进行调节,最大限度保证了火焰间的平衡。

喷吹系统设全自动、手动、紧急操作(发生故障时用)三种操作方式,以全自动控制为主,现场手动主要用于调试。设有温度、压力、流量、重量等的显示、报警功能。设有喷粉量均势曲线、各系统喷吹状态等重要画面。喷吹量按设定值自动调节,对喷吹装置进行自动充压、卸压、装粉、倒换等程序控制。

系统结构紧凑、实用,运行时故障率极低,如正常的巡检与定期检修按标准执行,系统运行可靠性能得到充分保障。

系统占地面积小(浮法窑约15×8M,日用玻璃窑约6×4M),输送距离长(50~300M),因此系统布置时对场地的要求不严。在炉前安装时,不与原有的燃烧系统冲突,可保留原有的燃烧系统作为备用。

石油焦粉这种新型能源所具备的高热值、低杂质(灰)、低硫燃烧特性,使它可广泛替代使用燃料油为燃料的各类工业窑炉,随着其制备和燃烧技术的发展,石油焦粉的应用领域将越来越广泛。同时,随着石油提练业的发展,石油焦资源将越来越丰富,其替代燃料油成本优势必将受到各行业的高度关注和积极开发。

石油焦粉母料为石油焦,石油焦作为石油炼化终端产品未列入国家能源序列。消耗石油焦粉不计入能源消耗,能源GDP降耗100%。

五、关于玻璃窑炉分类

玻璃窑炉由于配合料在这种窑的槽形池内被熔化成玻璃液,故名窑炉。

根据制造的产品,主要分为: 1,平板玻璃窑; 2,日用玻璃窑。

根据成型的方法,主要分为: 1,浮法玻璃窑; 2,平拉玻璃窑; 3,垂直引上玻璃窑。

根据熔制玻璃使用的热源可以分为:1,火焰窑,以燃烧燃料为热能来源; 2电热窑,其以电能作为热能来源; 3,火焰电热窑,其以燃料为主,电能为辅。

根据熔制过程的连续性,主要分为: 1,间歇式窑,其玻璃熔制的各个阶段在窑内同一部位不同时间依次进行的,窑的温度制度是变动的; 2,连续式窑,其玻璃熔制的各个阶段在窑内同一时间窑不同部位依次进行的,窑的温度制度是稳定的。

根据烟气余热回收设备,主要分为: 1,蓄热式窑,即按蓄热方式回收烟气余热; 2,换热式窑,即按照热方式回收烟气余热。

根据窑内火焰流动的方向,主要分为: 1,横焰窑,即窑内火焰作横向流动,与玻璃流动方向垂直,我国大型玻璃窑多是此种形式; 2,马蹄焰窑,即窑内火焰作马蹄形流动,多在中,小型玻璃窑使用; 3,纵焰窑,即窑内火焰作纵向流动,与玻璃液流动方向相平行。

六、总结

本文介绍了石油焦代替重油、天然气、煤焦油在工业窑炉内燃烧三大系统的工艺,以及石油焦粉的制备,并且详细分析了石油焦粉代替重油、天然气、煤焦油等燃料的经济价值,从而论证了石油焦粉的利用是变废为宝的经典案例。